Роботизация производства: стереотипы и новые тренды

С момента появления понятия «робот» о внедрении умных машин в производственные процессы говорят как о тенденции, которая вот-вот захватит все сферы промышленности и вытеснит из них человека. Полное исключение участия людей из технологической цепочки — лишь один из стереотипов, с которыми борются производители и интеграторы промышленных роботов.

В деревообработке первые полностью автоматизированные комплексы появились в 1970-х годах. Это были традиционные манипуляторы-перекладчики для загрузки и разгрузки станков. С тех пор технологии шагнули далеко вперёд, но многие производственники до сих пор придерживаются мнения, что промышленные роботы предназначены исключительно для избавления человека от монотонной работы и повышения производительности при поточном методе производства.

Это действительно один из ключевых стимулов роботизации, но далеко не единственный. По словам исполнительного директора Национальной Ассоциации участников рынка робототехники Алисы Конюховской, внедрение роботов оправдано при наличии факторов, которые в английском языке называют 4D: dull — скучный, повторяющийся, dirty — грязный, dangerous — опасный, dear — дорогой (имеется в виду стоимость человеческого труда).

«У многих до сих пор сохранился стереотип: «Роботы — это повторение одного и того же жёстко запрограммированного движения». На сегодня это не соответствует действительности. Спектр применения значительно расширился, а совершенствование сенсорики, технического зрения, внедрение элементов искусственного интеллекта позволяют роботизировать также гибкие производства, основанные на индивидуальных заказах.

Роботы могут идентифицировать детали, определять их размеры, цвет, учитывать вес, действовать, исходя из анализа ситуации, общаться с другими роботами и автоматическими устройствами через локальную сеть или интернет. Роботы могут обучаться, запоминать движения оператора», — рассказывает генеральный директор «КУКА Роботикс Рус» Дмитрий Капишников.

«Умная фабрика»

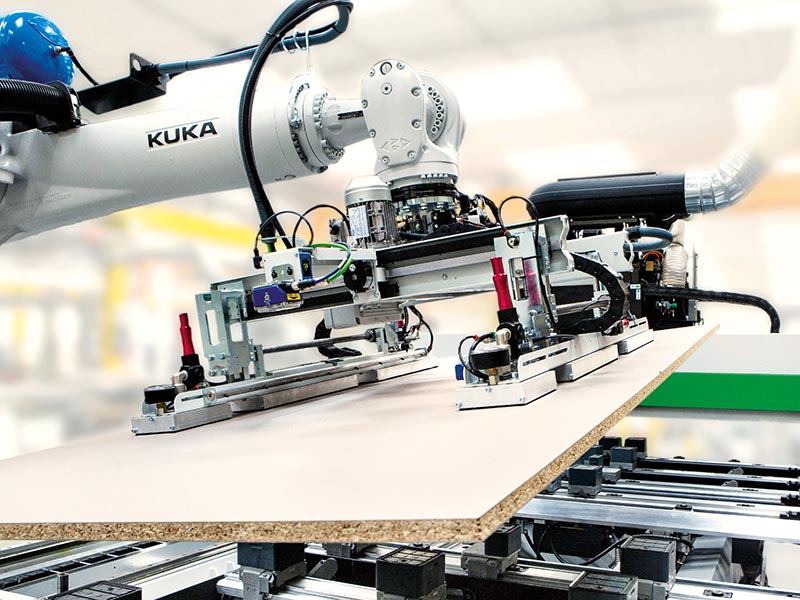

Примером того, как возможности современных промышленных роботов можно эффективно использовать в деревообработке, является проект компании SCM Smart&Human Factory — «Интеллектуальная и ориентированная на человека фабрика». Это комплекс полностью автоматизированных участков, каждый из которых имеет собственный функционал: раскрой, кромкооблицовка, присадка деталей, сборка и т. д. На каждом участке задействованы технологии, оптимальные для данного этапа производства.

Антропоморфные роботы KUKA избавляют персонал от простых и монотонных действий, таких как составление комплектов деталей. Что интересно — саму сборку изделий проводят операторы, а помогают им в этом коллаборативные роботы Universal Robots, которые выполняют операции по установке баз петель и нанесения клея на панели.

За логистику между различными участками и станками отвечают мобильные роботы — интеллектуальные шаттлы MiR. Это беспилотные автономные тележки, перемещения которых не ограничены рельсами внутри цехов или механическими препятствиями, такими как протянутые по полу кабели или ступени. Они способны идентифицировать окружающую среду и выбирать наиболее эффективный маршрут. Если один шаттл выйдет из строя, это не прервёт технологическую цепочку, как в случае с роликовым конвейером, а только уменьшит производительность.

Создатели «умной фабрики» не случайно включили в её название понятие Human, которое подчёркивает ориентированность этого комплекса на человека. По мнению специалистов фирмы, внедрение роботов в состав промышленной линии само по себе не даёт ей преимуществ по сравнению с нероботизированной, важна грамотная связка оборудования с человеком.

«Непрерывное развитие промышленности ведёт к появлению роботизированных решений во всех секторах производства, логистики и услуг. В целом все процессы деревообработки могут быть оснащены роботизированными решениями. Уже привычными стали роботы для загрузки и выгрузки материала со станков, а развитие робототехники в последние пять лет ещё больше расширило сферу их применения.

В нашей продуктовой линейке есть роботы для погрузочно-разгрузочных работ, сортировки, перемещения панелей на форматно-раскроечных центрах, установки панелей во время сверления, а также для шлифования панелей. Мы наблюдаем тенденцию ко всё большему использованию роботов вместо операторов для выполнения тяжёлых и сложных операций.

В то же время люди вовлечены в процесс повышения квалификации, чтобы обеспечить дополнительную ценность продуктов и услуг для клиентов. Эволюция промышленности — это бесконечный процесс, и на современных заводах постоянно идёт оптимизация и повышение производительности технологических операций. Роботизированные или автоматизированные решения — это ключ к максимальной эффективности, но только люди ответственны за разработку стратегии, контроль и процесс эволюционного развития».

Роботы для всех

Принято считать, что роботизация — путь развития крупных компаний, а для небольших игроков она обернётся слишком большими затратами, окупить которые вряд ли удастся. Однако производители и интеграторы промышленных роботов утверждают, что размер фабрик не имеет значения.

Например, среди российских деревообрабатывающих компаний, которые используют роботы KUKA, есть как достаточно крупные — «Лером», «Ставропольмебель», так и небольшие, например «Еврособа». По словам Дмитрия Капишникова, многое зависит от позиции руководства и готовности внедрять современные решения.

«С этим стереотипом наша компания борется всеми имеющимися средствами. Роботизация сегодня — это универсальный инструмент для автоматизации и увеличения производительности любого по размерам предприятия, она позволяет достигать нужного результата вне зависимости от величины бюджета.

В активе нашей фирмы есть интересные примеры автоматизации разных по масштабу производств, где наряду с грандами и мировыми брендами, такими как Unilever, представлены проекты совсем небольших предприятий. Вне зависимости от размера производства, отталкиваться следует от технологических задач, которые необходимо решить в каждом конкретном случае», — считает учредитель и генеральный директор ООО «Фруктонад Групп» Сергей Шевелёв.

Для справки:

Исторически первый промышленный робот, изготовленный по патенту, был выпущен в 1961 году компанией Unimation Inc для завода General Motors в Нью-Джерси.

Производители промышленных роботов констатируют, что отечественная лесная промышленность пока не готова к массовой роботизации своих производств, и причин тому несколько. Среди них желание работать по старинке, неверие в перспективность роботизации производств, имеющееся на производстве оборудование, в основном ориентированное на ручной труд.

«Но одной из главных причин, тормозящих развитие российской промышленной роботизации, является ещё один стереотип: промышленный робот — это дорого. Глубочайшее заблуждение, что роботизированные технологии требуют больших финансовых вливаний на этапе интеграции в производство и высокооплачиваемых специалистов для их обслуживания. Для наших потенциальных заказчиков мы бесплатно подготавливаем индивидуальные проекты, на примере которых они могут убедиться: роботизация — это вполне реально и не так уж затратно, зато эффект от этого процесса ощутим и долговечен», — подчёркивает Сергей Шевелёв.

«Чтобы оценить положительный экономический эффект от инвестиций в роботизированные решения, в обязательном порядке должна быть создана матрица оценки различных показателей.

Объёмы производства, поддержка стабильно высокого качества, ограничение масштабов роста и возможностей управления, безопасность производства и степень зависимости от непрогнозируемых факторов — вот некоторые примеры показателей, которые следует иметь в виду при оценке возврата инвестиций», — отмечает директор по продажам шлифовальных и системных решений Biesse Group Этторе Вики.

Специфика дерева

Большинство компаний производит и продвигает роботы как универсальный продукт, не привязанный к какой-либо определённой задаче. Их адаптацию под конкретные условия осуществляют специальные подразделения, дилеры или системные партнёры. Работа с деревом отличается от металлообработки или производства изделий из пластика и накладывает свою специфику.

«Дерево — это натуральный материал, и мы должны принимать во внимание особенности его поверхности и форму тех фрагментов, которые обрабатываем. Для перемещения и обработки деликатных материалов существуют специальные захваты и инструменты, позволяющие предотвратить появление царапин или следов на поверхности», — делится опытом эксперт Biesse Group.

«Во-первых, разница заключается в захвате, который устанавливают на робота, предназначенного для деревообрабатывающего производства. Чаще всего его снабжают ваккуумными присосками, которые отлично зарекомендовали себя на самых разных производствах. Например, недавно мы сделали проект с гигантом металлургической отрасли компанией «Магнезит», где вакуумные присоски успешно используют для перемещения тяжёлых огнеупорных кирпичей.

Во-вторых, при работе с пиломатериалами до строгального станка приходится иметь дело с не очень точной геометрией и расхождением размеров досок. Здесь нам на помощь приходят различные датчики для определения точных характеристик каждой заготовки. В основном мы используем лазерные датчики, которые позволяют с высокой точностью определять размер и положение заготовки для дальнейшего перемещения», — развивает тему Сергей Шевелёв.

«Сегодня практически все тяжёлые, монотонные, низкоквалифицированные механические операции на производствах могут быть эффективно роботизированы. Если говорить о деревообрабатывающей промышленности, стоит обратить внимание на следующие направления: нанесения клея, окраска, сборка деревянной тары, выгрузка мебельных щитов, их укладка и снятие для нестинга, упаковка мебели в короба, их паллетизация, сборка каркасов щитовых домов.

Также высокую эффективность показывает роботизация выемки заготовок из стопки и последующая их подача в станок, сборка деталей, укладка ламелей для производства мебельных щитов. Это трудоёмкие, энергозатратные операции, которые можно с успехом роботизировать. Все преимущества промышленной робототехники, конечно, нет смысла описывать. Однако уже сейчас понятно, что те, кто несколько лет назад сделали ставку на автоматизацию своих производств с помощью роботов, сегодня собирают дивиденды.

Страны, где уже по достоинству оценили преимущества робототехники на производствах, не нуждаются в дополнительном стимулировании. Там роботизация продолжается прежними темпами. В России импульс развитию этого направления дала пандемия: если раньше социально ответственные предприниматели только присматривались, собирали информацию, изучали вопрос, то сейчас ведут предметные диалоги и готовы к реальным действиям.

Для тех руководителей, кто смотрит вперед и думает о будущем, это возможность свести к минимуму риски своего предприятия и стать на голову выше конкурентов. Для остальных пандемия — исключительно испуг, эффект от которого, к сожалению, довольно скоро пройдёт. Всплеск интереса не приведёт к конкретным шагам, и уровень оснащения производств так и останется во вчерашнем дне».

Производство без человека

По мнению руководителя компании «Фруктонад Групп», современный уровень развития технологий позволяет роботизировать 80% тяжёлых процессов в подаче пиломатериалов и мебельных заготовок. Полностью автоматизированный комплекс без участия человека возможен при технологическом процессе, включающем в себя 2-3 несложные операции.

«Это производства с мелким уровнем переделки, где вполне можно обойтись без участия человека. Однако в этом случае важно досконально продумать внутрицеховую логистику, а именно — межоперационную передачу заготовок. Если это будет осуществлено, то полностью автоматизированный и, главное, автономный комплекс реален. Но периодическое вмешательство человека всё-таки понадобится — для настройки и контроля работы оборудования необходимо участие оператора и сервис-инженера.

Положительный экономический эффект можно получить по нескольким направлениям, как по отдельности, так и в комплексе. Например, при трёхсменной работе эффект от внедрения промышленных роботов будет заметен сразу же после включения роботизированной ячейки. Никто из людей не может сегодня тягаться с производительностью робота, это аксиома. А при наличии на производстве большого количества неквалифицированного персонала роботизация позволит получить вполне ощутимую экономическую выгоду», — продолжает Сергей Шевелёв.

Приведёт ли это к изменениям на отраслевом рынке труда? Безусловно, да. Но изменения будут не теми, которые представляет себе обыватель — сокращение рабочего персонала не означает безработицу. Напротив, Этторе Вики убеждён, что рынок труда в деревообрабатывающей промышленности, как и в любой другой отрасли, почувствует положительный эффект от роботизации. Аналитики предсказывают, что к 2025 году на каждое потерянное из-за роботов рабочее место придётся два новых. Но это будут уже другие специалисты — квалифицированные, обученные работе с высокотехнологичными устройствами и программными продуктами.

Для справки:

Первая попытка создать отечественного робота была сделана в 1980-х годах. Специалисты Всесоюзного научно-исследовательского института деревообрабатывающего машиностроения разработали стационарный автоматический манипулятор, оснащённый вакуумными присосками.

Его предполагалось использовать в составе автоматизированных мебельных линий для загрузки, выгрузки и переориентации деревянных щитов. Конструкторы создали опытный образец и провели приёмочные испытания. Однако в серийное производство робот так и не запустили — помешала экономическая ситуация в стране.

Роботы и COVID-19

Эксперты считают, что пандемия коронавируса станет стимулом для внедрения роботизированных технологий во все сферы жизни, в том числе в производство продукции из дерева.

«Недавние события побудили многие компании рассмотреть роботизацию как инструмент для обеспечения бесперебойности и стабильности производства, безопасности работы сотрудников и качества конечной продукции. Первый сектор, в котором это было сделано, — пищевая промышленность, где спрос на роботов за последние три месяца резко возрос. Во многих других отраслях будет прослеживаться аналогичная тенденция, и в том числе это коснется и деревообработки», — предрекает Этторе Вики.

С этой позицией согласны эксперты «Фруктонад Групп». По их данным, проникновение промышленной робототехники в различные производства в нашей стране происходит крайне медленно, в отличие от зарубежных стран. Например, в Южной Корее на 10 000 человек приходится больше 700 роботов, в Германии — чуть больше 300. В России этот показатель — 5.

«Но ситуация меняется, и стимулом к этому стала пандемия коронавируса. Многие собственники бизнеса и управленцы вдруг осознали, насколько хрупок и ненадёжен человек, и как выигрышно на его фоне смотрятся промышленный робот.

Многие компании уже сейчас задумываются о модернизации своих производств, наш отдел продаж уже это ощутил — в последнее время мы наблюдаем взрыв активности заказчиков. Пандемия обеспечила всплеск интереса к промышленной робототехнике. Насколько это долговечный тренд, покажет время», — подводит итог Сергей Шевелёв, консультант по лесной промышленности австрийской компании Springer Maschinenfabrik

«В данный момент наиболее перспективным направлением для автоматизации лесной отрасли является лесопильное производство. Из всех видов переработки древесины этот технологический процесс наиболее прост в организации и трудоёмок. Многие операции лесопиления на современных предприятиях уже сейчас достаточно высоко автоматизированы.

Так, на участках подготовки сырья к распиловке созданы высокоавтоматизированные сортировки брёвен с системой автоматического распознавания пороков древесины, включая анализ её качества, а не только сортировку по диаметру и размеру. Многие компании достигли успехов в автоматизации этих линий, среди них Springer (Австрия), Hekotek (Эстония), Soderhamn (Швеция), USNR (США), Heinola и Jartek (Финляндия) и многие другие.

На этапе формирования сечения пиломатериалов наиболее готовы к работе в автоматическом режиме агрегатные установки фирмы Linck (Германия). А в части автоматизации процессов транспортировки и удаления отходов, а также щепы и опилок из зоны резания работает около 10 компаний, большинство из них — в тесном контакте с фирмой Linck.

Используя эти технологические решения, сегодня можно без труда создать полностью автоматизированное лесопильное производство, на котором большая часть операций будет осуществляться без участия человека, в том числе за счёт роботов. Учитывая высокую стоимость оборудования для заводов-автоматов, их окупаемость является ключевым фактором.

А потому минимальная перерабатывающая мощность такого предприятия должна быть не менее 500 000 м3 сырья в год, тогда оно окупится примерно за 5 лет. Российская лесоперерабатывающая промышленность может быть ориентирована на создание заводов-автоматов уже в ближайшие 5-10 лет».

Для справки:

Исторически первый промышленный робот, изготовленный по патенту, был выпущен в 1961 году компанией Unimation Inc для завода General Motors в Нью-Джерси.

Роботы могут не только выполнять механические действия, но и находить в окружающем пространстве необходимые предметы, отслеживать их свойства и классифицировать. Эту их способность успешно применяют в своей работе лесопромышленники. Подробнее о цифровом зрении читайте в статье «Смартфон вместо линейки, или зачем в лесу компьютерное око».

Текст: Мария Кармакова

Статья опубликована в журнале Лесной комплекс №4 2020

Теги материала: